鋁及鋁合金焊絲使用說(shuō)明

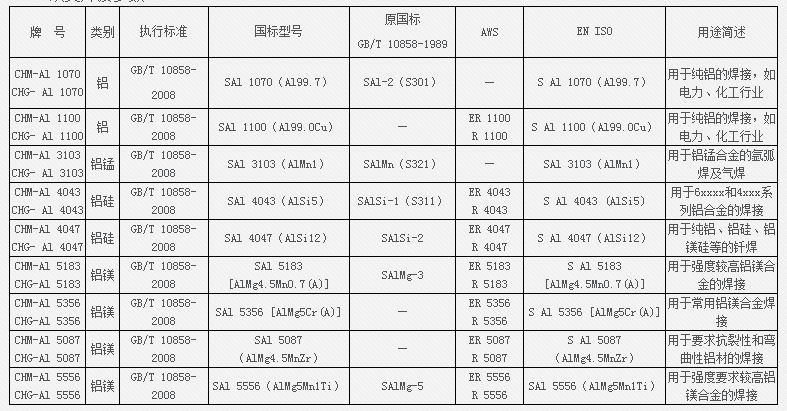

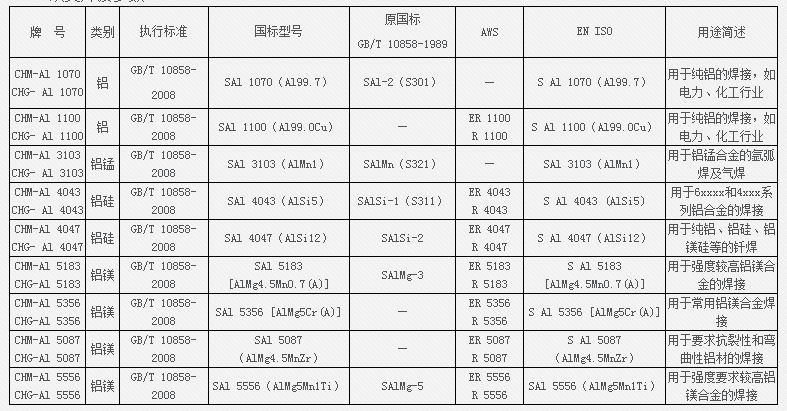

鋁及鋁合金焊絲簡(jiǎn)明表一��、焊絲的選擇

鋁及鋁合金焊絲的選擇主要根據(jù)母材的種類��,對(duì)接頭抗裂性能�����、力學(xué)性能及耐蝕性等方面的要求綜合考慮�����。有時(shí)當(dāng)某項(xiàng)成為主要矛盾時(shí)�,則選擇焊絲就著重從解決這個(gè)主要矛盾入手,兼顧其它方面要求���。一般情況下���,焊接鋁及鋁合金都采用與母材成分相同或相近牌號(hào)的焊絲,這樣可以獲得較好的耐蝕性�����;但焊接熱裂傾向大的熱處理強(qiáng)化鋁合金時(shí)��,選擇焊絲主要從解決抗裂性入手���,這時(shí)焊絲的成分與母材的差別就很大��。

選用鋁合金焊絲應(yīng)注意的問(wèn)題如下:

1�����、焊接接頭的裂紋敏感性

影響裂紋敏感性的直接因素是母材與焊絲的匹配����。選用熔化溫度低于母材的焊縫金屬,可以減小焊縫金屬和熱影響區(qū)的裂紋敏感性�。例如,焊接Si含量0.6%的6061合金時(shí)��,選用同一合金作焊縫����,裂紋敏感性很大,但用Si含量5%的ER4043焊絲時(shí)����,由于其熔化溫度比6061合金低,在冷卻過(guò)程中有較高的塑性�,所以抗裂性良好。此外��,焊縫金屬中應(yīng)避免Mg與Cu的組合��,因?yàn)?/span>Al-Mg-Cu有很高的裂紋敏感性�。

2�、焊接接頭的力學(xué)性能

工業(yè)純鋁的強(qiáng)度最低��,4000系鋁合金居中�����,5000系列鋁合金強(qiáng)度較高�����。鋁硅焊絲雖有較強(qiáng)的抗裂性能�,但含硅焊絲的塑性較差�����,所以對(duì)焊后需要塑性變形加工的接頭來(lái)說(shuō)���,應(yīng)避免選用含硅的焊絲�����。

3�����、焊接接頭的使用性能

填充金屬的選擇除取決于母材成分外����,還與接頭的幾何形狀、運(yùn)行中的抗腐蝕性的要求以及對(duì)焊接件的外觀要求有關(guān)�����。例如�,為了使容器具有良好的抗腐蝕能力或防止所儲(chǔ)存產(chǎn)品對(duì)其的污染,儲(chǔ)存過(guò)氧化氫的焊接容器要求高純度的鋁合金��。在這種情況下���,填充金屬的純度至少要相當(dāng)于母材��。

二�、氣體選擇

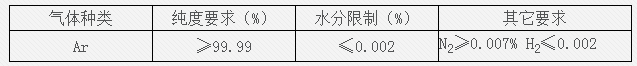

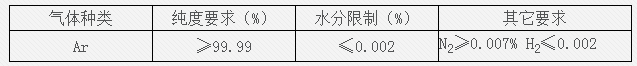

1�����、氣體質(zhì)量要求

2��、保護(hù)氣體

鋁及鋁合金焊接采用的保護(hù)氣體為氬氣����、氦氣或其混合氣����。交流加高頻TIG焊時(shí)����,采用純氬氣�����,直流正極性焊接宜用氦氣���。MIG焊時(shí)��,板厚小于25mm時(shí)宜用氬氣�����;板厚25~50mm時(shí)氬氣宜添加10~35%的氦氣�����;板厚50~75mm時(shí)氬氣中宜添加10~35%或50%的氦氣�����;當(dāng)板厚大于75mm時(shí)推薦采用添加50~75%氦氣的氬氣�。氬氣應(yīng)根據(jù)《純氬》的要求。氬氣瓶壓低于0.5MPa后壓力不足���,不能使用����。

三��、常見(jiàn)缺陷(焊接問(wèn)題)及防止措施

1���、氣孔

產(chǎn)生原因:

a母材或焊絲上有油�、銹��、污�、垢等;

b焊接場(chǎng)地空氣流動(dòng)大��,不利于氣體保護(hù)��;

c焊接電弧過(guò)長(zhǎng)��,降低氣體保護(hù)效果;

d噴嘴與工件距離過(guò)大�,氣體保護(hù)效果降低;

e焊接參數(shù)選擇不當(dāng)����;

f重復(fù)起弧處產(chǎn)生氣孔;

g保護(hù)氣體純度低����,氣體保護(hù)效果差����;

h 周?chē)h(huán)境空氣濕度大。

防止措施:

a焊前仔細(xì)清理焊絲��、焊件表面的油��、污�、銹、垢和氧化膜���,采用含脫氧劑較高的焊絲�;

b合理選擇焊接場(chǎng)所�;

c適當(dāng)減小電弧長(zhǎng)度;

d保持噴嘴與焊件之間的合理距離范圍;

e盡量選擇較粗的焊絲����,同時(shí)增加工件坡口的鈍邊厚度,一方面可以允許使用大電流�,另一方面也使焊縫金屬中焊絲比例下降,這對(duì)降低氣孔率是行之有效的�;

f盡量不要在同一部位重復(fù)起弧,需要重復(fù)起弧時(shí)要對(duì)起弧處進(jìn)行打磨或刮除���;一道焊縫一旦起弧要盡量焊長(zhǎng)些�����,不要隨意斷弧��,以減少接頭量�����,在接頭處需要有一定焊縫重疊區(qū)��;

g換保護(hù)氣體�����;

h檢查氣流大?��?����;

i預(yù)熱母材�;

j檢查是否有漏氣現(xiàn)象和氣管損壞現(xiàn)象�;

k 在空氣濕度較低時(shí)焊接,或采用加熱系統(tǒng)�。

2���、裂紋

產(chǎn)生原因:

a結(jié)構(gòu)設(shè)計(jì)不合理��,焊縫過(guò)于集中���,造成焊接接頭拘束應(yīng)力過(guò)大;

b熔池過(guò)大���、過(guò)熱��、合金元素?zé)龘p多��;

c焊縫末端的弧坑冷卻快����;

d焊絲成分與母材不匹配;

e焊縫深寬比過(guò)大��。

防止措施:

a正確設(shè)計(jì)焊接結(jié)構(gòu)�����,合理布置焊縫�����,使焊縫盡量避開(kāi)應(yīng)力集中區(qū)���,合理選擇焊接順序���;

b減小焊接電流或適當(dāng)增加焊接速度;

c收弧操作要正確���,加入引弧板或采用電流衰減裝置填滿弧坑�����;

d正確選用焊絲�����。

3�����、焊縫成型差

產(chǎn)生原因:

a焊接規(guī)范選擇不當(dāng)�;

b焊槍角度不正確;

c焊工操作不熟練���;

d導(dǎo)電嘴孔徑太大�;

e焊絲����、焊件及保護(hù)氣體中含有水分���。

防止措施:

a反復(fù)調(diào)試選擇合適的焊接規(guī)范�����;

b保持合適的焊槍傾角���;

c選擇合適的導(dǎo)電嘴孔徑�����;

d焊前仔細(xì)清理焊絲�����、焊件�,保證氣體的純度���。

4����、燒穿

產(chǎn)生原因:

a熱輸入量過(guò)大����;

b坡口加工不當(dāng),焊件裝配間隙過(guò)大�;

c點(diǎn)固焊時(shí)焊點(diǎn)間距過(guò)大,焊接過(guò)程中產(chǎn)生較大的變形量���。

防止措施:

a適當(dāng)減小焊接電流����、電弧電壓,提高焊接速度����;

b大鈍邊尺寸,減小根部間隙���;

c適當(dāng)減小點(diǎn)固焊時(shí)焊點(diǎn)間距�。

5�、未焊透

產(chǎn)生原因:

a焊接速度過(guò)快,電弧過(guò)長(zhǎng)�����;

b坡口加工不當(dāng)��,裝備間隙過(guò)?�?��;

c焊接規(guī)范過(guò)小�;

d焊接電流不穩(wěn)定�����。

防止措施:

a適當(dāng)減慢焊接速度����,壓低電?��?����;

b適當(dāng)減小鈍邊或增加根部間隙����;

c增加焊接電流及電弧電壓����,保證母材足夠的熱輸入能量;

d增加穩(wěn)壓電源裝置

e細(xì)焊絲有助于提高熔深�,粗焊絲提高熔敷量,應(yīng)酌情選擇�����。

6、未熔合

產(chǎn)生原因:

a焊接部位氧化膜或銹跡未清除干凈����;

b熱輸入不足。

防止措施:

a焊前清理待焊處表面

b提高焊接電流����、電弧電壓,減小焊接速度�����;

c對(duì)于厚板采用U型接頭�����,而一般不采用V型接頭�����。

7����、夾渣

產(chǎn)生原因:

a焊前清理不徹底�����;

b焊接電流過(guò)大,導(dǎo)致導(dǎo)電嘴局部熔化混入熔池而形成夾渣�;

c焊接速度過(guò)快。

防止措施:

a加強(qiáng)焊前清理工作�,多道焊時(shí),每焊完一道同樣要進(jìn)行焊縫清理���;

b在保證熔透的情況下���,適當(dāng)減小焊接電流,大電流焊接時(shí)導(dǎo)電嘴不要壓太低���;

c適當(dāng)降低焊接速度���,采用含脫氧劑較高的焊絲,提高電弧電壓����。

8、咬邊

產(chǎn)生原因:

a焊接電流太大���,焊接電壓太高���;

b焊接速度過(guò)快�����,填絲太少���;

c焊槍擺動(dòng)不均勻。

防止措施:

a適當(dāng)?shù)恼{(diào)整焊接電流和電弧電壓���;

b適當(dāng)增加送絲速度或降低焊接速度�;

c力求焊槍擺動(dòng)均勻���。

9����、焊縫污染

產(chǎn)生原因:

a不適當(dāng)?shù)谋Wo(hù)氣體覆蓋�;

b焊絲不潔;

c母材不潔���。

防止措施:

a檢查送氣軟管是否有泄漏情況���,是否有抽風(fēng)���,氣嘴是否松動(dòng)�,保護(hù)氣體使用是否正確;

b是否正確的儲(chǔ)存焊接材料�����;

c在使用其它的機(jī)械清理前�����,先將油和油脂類物質(zhì)清除掉�;

d在使用不銹鋼刷之前將氧化物清除掉。

10��、電弧不穩(wěn)

產(chǎn)生原因:電源線連接�、污物或者有風(fēng)。

防止措施:

a檢查所有導(dǎo)電部分并使表面保持清潔����;

b將接頭處的臟物清除掉;

c盡量不要在能引起氣流紊亂的地方進(jìn)行焊接���。

11���、送絲性不良

產(chǎn)生原因:

A導(dǎo)電嘴與焊絲打火��;

b焊絲磨損���;

c噴弧��;

d送絲軟管太長(zhǎng)或太緊����;

e送絲輪不適當(dāng)或磨損;

f 焊接材料表面毛刺�����、劃傷�、灰塵和污物較多。

防止措施:

a降低送絲輪張力�,使用慢啟動(dòng)系統(tǒng);

b檢查所有焊絲接觸表面情況并盡量減少金屬與金屬的接觸面���;

c檢查導(dǎo)電嘴情況及送絲軟管情況��,檢查送絲輪狀況��;

d檢查導(dǎo)電嘴的直徑大小是否匹配���;

e使用耐磨材料以避免送絲過(guò)程中發(fā)生截?cái)嗲闆r���;

f 檢查焊絲盤(pán)磨損狀況;

g 選擇合適的送絲輪尺寸�����,形狀及合適的表面情況�����;

h 選擇表面質(zhì)量較好的焊接材料�����。

12����、起弧不良

產(chǎn)生原因:

a接地不良�����;

b導(dǎo)電嘴尺寸不對(duì);

c沒(méi)有保護(hù)氣體��。

防止措施:

a檢查所有接地情況是否良好����,使用慢啟動(dòng)或熱起弧方式以方便起弧�;

b檢查導(dǎo)電嘴內(nèi)空是否被金屬材料堵塞;

c使用氣體預(yù)清理功能�;

d改變焊接參數(shù)。